汽车塑件作为现代汽车工业中不可或缺的重要组成部分,其应用普遍且作用明显。从车身外壳到内部装饰件,从功能部件到安全结构,汽车塑件以其轻质、耐腐蚀、易成型及成本效益高等特点,极大地推动了汽车制造业的发展。与传统的金属材料相比,塑料材质的汽车部件能够有效减轻车身重量,进而降低燃油消耗和排放,符合当前全球汽车行业节能减排的大趋势。塑件的高可塑性使得设计师能够创造出更多元化、更符合人体工程学的车内空间布局,提升驾驶与乘坐的舒适性。同时,随着技术的进步,一些高性能塑料如碳纤维增强塑料、热塑性弹性体等的应用,更是赋予了汽车塑件更高的强度、耐热性和耐冲击性,保障了车辆的行驶安全与耐用性。汽车塑件的天窗边框,保证天窗正常运行,提升密封性。A柱护板塑件生产厂

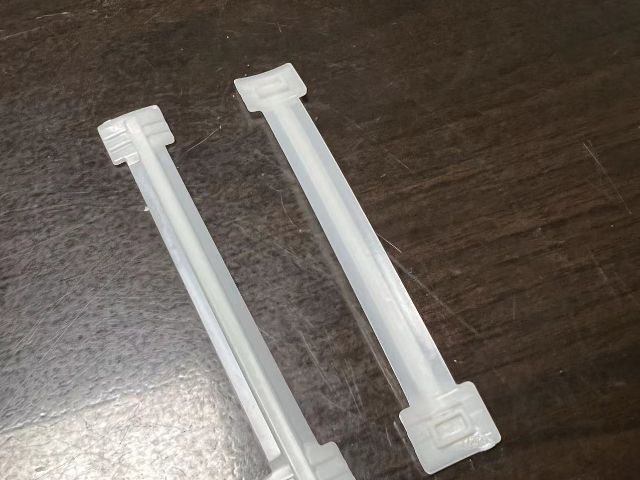

油箱开启扣手总成塑件的开发与制造,离不开先进的设计软件和严格的品质控制流程。在设计阶段,工程师们会利用三维建模软件,对扣手总成进行精确的尺寸计算和形状设计,以确保其与油箱盖和车身结构的完美配合。进入生产环节后,每一批次的产品都要经过严格的质检,包括材料强度测试、耐候性试验以及操作流畅度评估等,确保每一个油箱开启扣手总成塑件都能达到甚至超越既定的质量标准。这种对细节的追求,不仅提升了驾驶者的使用体验,也巩固了汽车在市场上的竞争力和品牌形象。汽车前大灯塑件厂商汽车塑件的换挡防尘罩固定件,稳固防尘罩,美观实用。

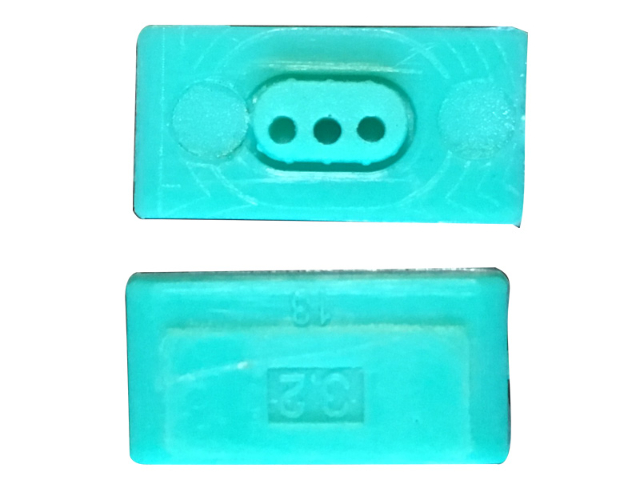

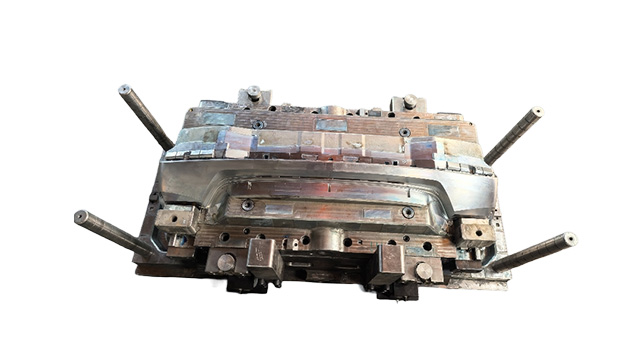

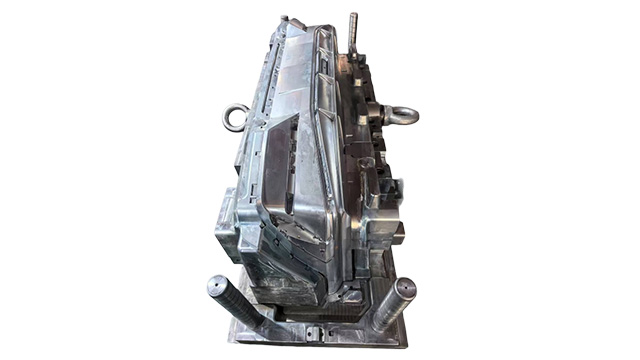

在生产工艺方面,汽车雾灯塑件的制造过程经历了从模具设计到原料选择,再到注塑成型和后期处理的多个精细环节。模具设计需确保塑件尺寸的精确度和表面光洁度,以满足严格的装配和光学要求。原料方面,通常采用具有强度高、高耐热性和良好加工性能的改性塑料,以保证雾灯塑件在各种环境下的稳定性和耐用性。注塑成型过程中,温度和压力的精确控制是关键,它们直接影响塑件的成型质量和内部结构的均匀性。后期处理则包括去毛刺、抛光和喷涂等工序,以提升塑件的外观质量和耐腐蚀性能。整个生产过程对技术和设备的要求极高,体现了汽车制造业的精细化和智能化水平。

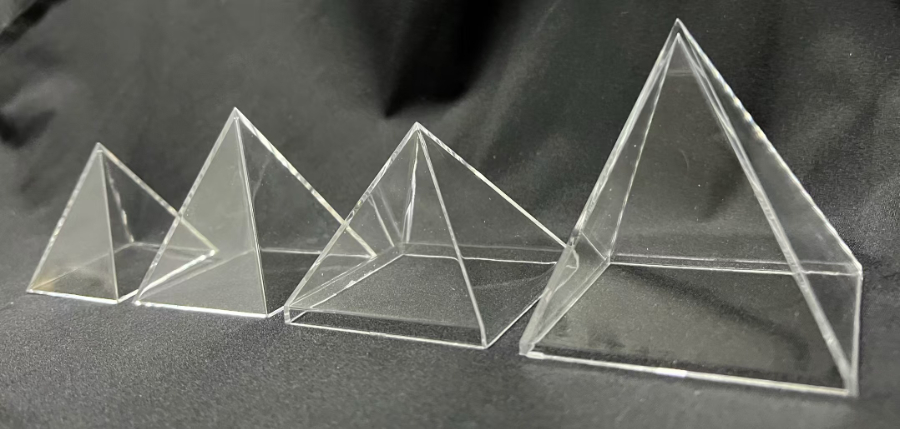

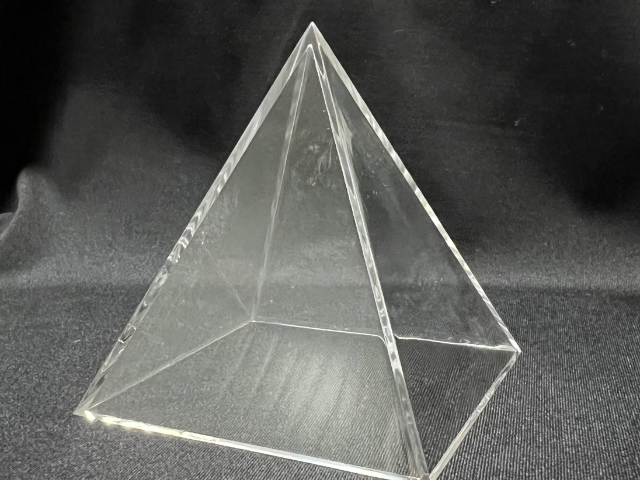

汽车尾翼塑件的生产过程是一个融合了高科技与精湛工艺的综合体现。从原材料的选择到模具设计,再到注塑成型和后处理,每一个环节都至关重要。好的原材料确保了尾翼塑件的强度高和耐久性,而精确的模具设计则保证了产品的尺寸精度和外观质量。注塑成型过程中,温度和压力的控制至关重要,它们直接影响到产品的成型效果和内部结构。后处理阶段则包括去毛刺、打磨、喷涂等工序,提升了尾翼塑件的外观美感和耐用性。通过这一系列严格的生产流程,汽车尾翼塑件得以在保证性能的同时,也满足了消费者对美观和品质的高要求。采用仿真技术优化汽车塑件结构,提升力学性能。

在制造工艺上,前门扶手底座塑件的生产经历了模具设计、注塑成型、后期处理等多个环节,每一步都需严格控制以保证产品质量。模具设计需精确到毫米级,确保塑件尺寸的准确性和外观的光滑度;注塑过程中,温度、压力及时间的控制至关重要,它们直接影响到塑件的内部结构强度和表面质量;后期处理则包括去毛刺、打磨、喷漆等工序,使成品不仅满足功能需求,更在视觉上达到设计要求。这些细致的工艺确保了前门扶手底座塑件不仅实用,而且美观,能够很好地融入各种车型的内饰风格中,成为提升车辆整体品质的关键因素之一。杂物箱盖作为汽车塑件,保护箱内物品,使车内更整洁有序。前门地图袋塑件加工

汽车遮阳板化妆镜盖为汽车塑件,保护化妆镜,方便使用。A柱护板塑件生产厂

在审美层面,汽车中控台塑件的外观设计日益成为汽车个性化与豪华感的重要体现。制造商们不断采用创新的材质处理技术,如软触材质包裹、金属质感装饰条以及高亮黑或哑光质感的表面处理,来提升内饰的整体质感。这些塑件不仅要求精确的尺寸控制和细节处理,还需与车内其他部件完美融合,共同营造出和谐统一的视觉效果。同时,为了满足不同消费者的审美需求,中控台塑件的色彩搭配和图案设计也日益多样化,从简约现代到复古奢华,应有尽有,为每一款车型赋予了独特的身份标识,让每一次驾驶都成为一次视觉与触觉的双重享受。A柱护板塑件生产厂

文章来源地址: http://xiangsu.wwwjgsb.chanpin818.com/qtslzp/deta_27448229.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3